به اهتمام واحد ساختمان-مهندس آذر امیر رجب

افزایش عمر سازه های صنعتی و پلنت های فولاد با وجود نگهداری و بازرسی های دوره ای ما را به سمت رفع عیوب وا میدارد. ایحاد یک استاندارد مدون داخلی بدین منظور ضروری و اجتناب ناپذیر است.

ضرورت: صنعت فولاد در کشور و در دیگر صنایع بزرگ معدنی، پتروشیمی و … روبه سی سالگی هستند و اکثر این پلنت ها بر اساس سازه های فلزی بنا شده اند که جوش عضو جدایی ناپذیر آن می باشد. بازرسی های دوره در صنایع خبر از شروع ترک های خستگی در سازه های صنعتی می دهند.

در این مقاله با نحوه ایجاد آسیب در سازه های صنعتی در چرخه حیات آن و نحوه بهسازی و افزایش عملکرد مفید آن آشنا می شویم.

وقتي ترك در اعضا يا اتصالات سازه هاي فلزي صنعتي مشاهده ميشود معمولا علت آن خستگي است.

خستگی در فولاد، شروع و رشد ترک در اثر بارهای بهره برداری سيكليك است و دو عامل اصلی در آن مهمترین نقش را دارند. عامل اول وجود ناحیه تمرکز تنش مانند ناپیوستگی های هندسی و عامل دوم تنش کششی اعمال شده بر این نواحی است. آنچه که در مورد خستگی اهمیت زیادی دارد این است که ادامه رشد ترک میتواند منجر به کاهش سطح مقطع عضو ترک خورده شود به طوری که عضو دیگر قادر به تحمل نیروهای داخلی نباشد و در نتیجه شکست عضو اتفاق بیفتد. این مخصوصا برای تیرهای جرثقیل که به صورت معین طراحی میشود خیلی محتمل است.

بنابراین در طراحی سازه های تحت بار سیکلیک مانند تیر حمال جرثقیل در سازه های صنعتی و پل در راهسازی، جزئیاتی که ممکن است مستعد ترک خوردن باشند باید به حداقل رسیده یا در صورت امکان از آنها اجتناب شود.

همانطور که قبلا گفته شد برای اینکه فرآیند خستگی اتفاق بیفتد لازم است میکرو ترکهای موجود در سازه تحت بار سیکلیک باز و بسته شده و این اتفاق در حضور تنشهای کششی می افتد. بنابراین خستگی در سازه های فولادی تحت بار سیکلیک تقریباً اجتناب ناپذیر است چرا که عدم استفاده از جوش در این سازه ها تقریبا ناممکن است.

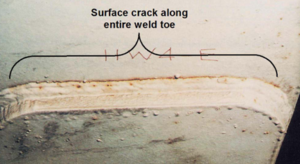

دلیل اینکه جوش در سازه های فولادی عامل اصلی ترکهای خستگی است این است که تمركز تنش در محل پنجه جوش زياد است. دليل اين تمركز تنش بخاطر يك، تغيير پروفيل سطح پليت به جوش است و دو، بدليل عيوب ريز ترك مانند در جوش كه تا چند دهم ميليمتر در عمق ادامه دارند.

این عیوب یکی از ویژگی های ذاتی جوش های ذوبی هستند و به عنوان نقص جوشکاری تلقی نمی شوند. ولي تركهاي خستگي از همين عيوب جوش شروع ميشود. عامل دیگر، وجود تنشهای پسماند کششی در نواحی جوش است که نتیجه فرآیند جوشکاری است.

بنابراین استاندارهای طراحی ماندد IIW، AWS و BSI تکنیکهایی را برای اصلاح پنجه جوش ارائه داده اند.

این تکنیکها هم برای اصلاح جوش کاربرد دارد و هم برای ترمیم (Repair) و بهسازی(Retrofit) ترکهای خستگی در سازه های موجود. ترمیم راهكارهایي است كه گسترش ترك را متوقف ميكند و بهسازی خستگی به معناي افزايش مقاومت خستگي و جلوگيري از ايجاد تركهاي خستگي است. تكنيكهاي يكساني ميتواند در هر دو مورد به كار رود. انتخاب روش مورد نظر به شرايط سازه، امكانات، تجهيزات و سطح مهارت افرادي كه آنرا انجام ميدهند بستگي دارد.

اساس تکنیکهای اصلاح جوش بر حذف یا کاهش دو عامل اصلی شروع و رشد ترک تمرکز دارند یعنی:

- كاهش شدت تمركز تنش در پنجه جوش

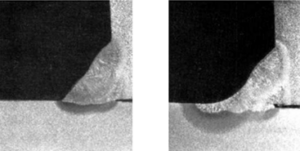

برای کاهش شدت تمركز تنش در پنجه جوش، یک روش سنگ زنی با استفاده از Burr Grinder است و دیگری بازذوب پلاسما یا تکنیک TIG. با استفاده از این دو روش اندازه عيوب جوش کم شده و با ايجاد سطح صيقلي در محل تبديل ورق به سطح جوش تمركز تنش موضعي نیز كاهش و در نتيجه عمر خستگي افزايش مي يابد. در تصویر بعد جوش گوشه قبل و بعد از اصلاح نشان داده شده است.

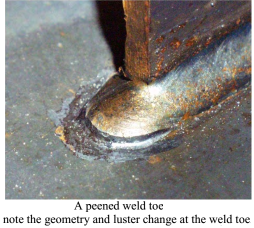

2 – ايجاد تنشهاي پسماند فشاري سودمند در ناحيه پنجه جوش

با ايجاد تنشهاي فشاري در پنجه جوش، نيروي كششي اعمالي فقط در صورتي ميتواند آسيب زا باشد كه مقدار تنش كششي ناشي از آن از تنش پسماند فشاري موجود بيشتر شود. روشهايي مثل چكشکاری، نيدل و شات پينينگ ناحيه پنجه جوش را بصورت پلاستيك تغيير شكل ميدهند. در نتيجه قيد اعمال شده توسط بخش الاستیک اطراف، تنشهاي فشاري پسماند را ايجاد ميكنند. در تصویر زیر جوش اصلاح شده به این روش نشان داده شده است.

نتیجه گیری

- تکنیکهای اصلاح جوش بسته به نوع آن برای حذف ترک تا عمق 5 میلیمتر در سازه های موجود میتواند به کار روند. بنابراین در صورتیکه از شروع و گسترش ترک های خستگی مدت زیادی نگذشته باشد، تکنیک های اصلاح جوش به تنهایی میتواند برای حذف ترکهای سطحی بکار رود.

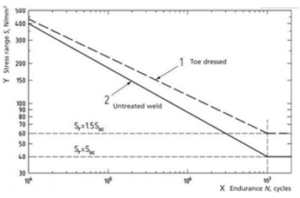

- جوشی که به این روشها اصلاح شده باشد باعث میشود مقاومت خستگی عضو حداقل به اندازه یک رده تنش افزایش یابد. تاثير اصلاح جوش در شكل زير نشان داده شده است. همانطور كه ديده ميشود مقاومت خستگي در سيكل 10 ميليون، 1.5 برابر ميشود و نمودار S-N افزايش در مقاومت خستگي را نشان ميدهد

اگر از شروع ترک مدت زیادی گذشته و ترک در عمق مقطع گسترش یافته باشد معمولا لازم است دیتیل اصلاحی برای تقویت آن داده شود. این دیتیلها اغلب با جوش همراهند و خود جوش به دلایل گفته شده مقاومت خستگی کمی دارد. بنابراین همانطور که در سازه های صنعتی معمول است، شروع ترک در مقطع تقویت شده میتواند خیلی سریعتر از سازه اولیه باشد. بنابراین توصیه میشود که جوش مورد نیاز برای تقویت سازه موجود با تکنیک های گفته شده اصلاح شود تا مقاومت خستگی آن افزایش و خود نقطه ضعف جدیدی برای سازه نباشد.

- در مورد سازه های صنعتی اغلب ترکهای خستگی میتواند منجر به توقف بهره برداری و شات داون شود تا تعمیر، تقویت و یا تعویض اعضای سازه انجام شود که این همراه با تاثیرات منفی اقتصادی است. به همین دلیل مزیت اصلی تکنیکهای گفته شده این است که عمر خستگی سازه را افزایش داده و شروع ترکها را بسته به تعداد سیکل بارگذاری سالها به تعویق بیاندازد.